7.2. Az optikai szálak felépítése, gyártása

Az optikai szálak felépítése

|

|

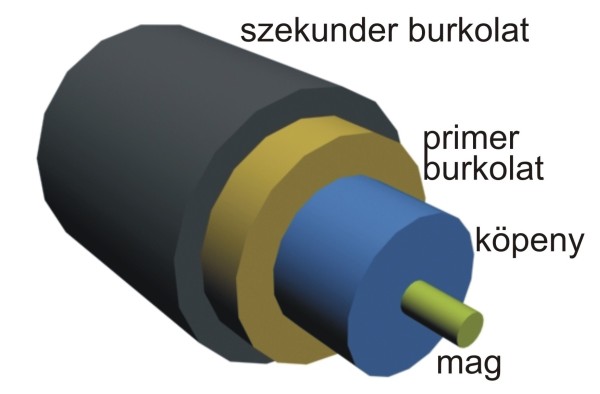

| 7.2. ábra Az optikai szál felépítése. |

Az optikai szálak legtöbbször hengerszimmetrikus testek, központi részük a mag (core). A teljes visszaverődés jelenségének teljesüléséhez törésmutatójának minden körülmény között nagyobbnak kell lennie, mint az őt körülvevő köpenynek (cladding). A mag feladata a fény vezetése, a köpeny szerepe a fény kilépésének megakadályozása. A köpenyre lágy és szilárd burkolat is felvihető, annak megfelelően, hogy milyen körülmények között, milyen feladatra használjuk az optikai szálat. Az egyes részek átmérője az alkalmazástól függően más és más, általában a következő mérettartományokkal jellemezhetők: mag: 6-10 µm (egymódusú szál); 50-60 µm (többmódusú szál); köpeny: 125-400 µm; primer burkolat: 250 µm; szekunder burkolat: 0,4-1 mm; védőcső: 10-20 mm.

A fénynyalábot be kell csatolni az optikai szálba. A mag-köpeny határfelületen a teljes visszaverődés határszöge korlátozza a becsatolási szöget: van egy maximális szög (ennek szinuszát hívjuk a szál numerikus apertúrájának), amelynél nagyobb szöggel érkező sugarak már belépnek a köpeny anyagába.

Az alábbi interaktív animáció segítségével a fény útját követhetjük az "optikai szál" belsejében különböző törésmutatók alkalmazása és beesési szögek alkalmazása mellett.

Az optikai szál lehet egymódusú vagy többmódusú. Az előbbi esetben a mag és a köpeny között a törésmutató hirtelen, átmenet nélkül változik meg. Általában az egymódusú szálak magjának átmérője sokkal kisebb, mint a többmódusú szálaké. Ez utóbbiak esetében a törésmutató profilja lehet lépcsős és gradiens indexű egyaránt. A többmódusú szál esetén a kilépő oldalon az eltérő hosszúságú utat megtevő sugarak összegződése egyenetlen, interferencia foltos intenzitáseloszlást eredményez.

Az optikai szálak gyártása

a) Folyadékfázisú technológia

|

|

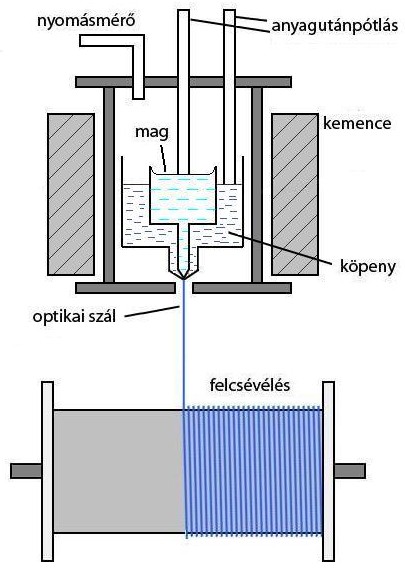

| 7.3. ábra Optikai szál húzása olvadékokból. |

Első lépésben tiszta oxidporokat (pl. SiO2, GeO2) állítanak elő. Ezek olvasztása 900-1300 °C hőmérsékleten történik. A szükséges törésmutató értékeket adalékanyagok hozzáadásával érik el. A mag és a köpeny anyagának olvadéka közös tégelybe kerül térben megfelelően elkülönítve egymástól, innen a szál formázása következik. A húzás során a szál elnyeri végleges formáját. A kéttégelyes módszernél a mag és a köpeny olvadéka két külön tégelyben van. Iondiffúzióval megoldható a folyamatos törésmutató-változás kialakítása, azaz gradiens indexű szál gyártása, ugyanakkor ilyen esetben a törésmutató profilja nem lesz tökéletes parabola.

b) Gőzfázisú lecsapatás

Alapanyag, adalékanyag és oxigén gázkeverékét egy hordozóra csapatják le, melynek következtében réteges lerakódás jön létre. Fix koncentrációjú adalékanyaggal lépcsős indexű, változó koncentrációjúval pedig gradiens indexű optikai szálat lehet gyártani. Alapanyagként szilícium-dioxidot vagy műanyagot, adalékanyagént általában a következő anyagokat használják: TiO2, Al2O3, GeO2, P2O5, B2O3, F.

Összefoglalva a gyártás során lényeges követelményeket:

- szennyezések (pl. Fe3+, Cr3+, OH- ionok) elkerülése

-nagy pontossággal végig azonos keresztmetszet kialakítása a szál teljes hosszában

- a köpeny és a mag anyagának gondos kiválasztása, mivel ezek tökéletes optikai minőségű illeszkedése elengedhetetlen

- a külső burkolatnak ellenállónak kell lennie a különböző roncsoló vegyi, fizikai, mechanikai hatásokkal szemben.

Annak megfelelően kell megválasztani a mag anyagát, hogy mely hullámhossztartományban szeretnénk használni az optikai szálat, hiszen fontos, hogy az az adott intervallumban minél inkább átlátszó legyen, minél kisebbek legyenek az abszorpciós veszteségek.